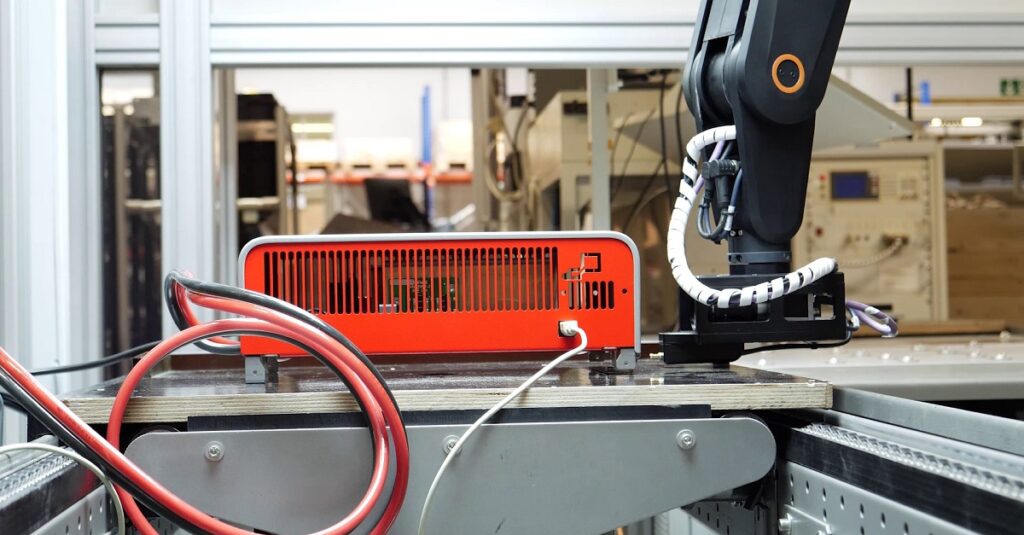

Iga kord, kui Bocholtis asuvasse Benning GmbH tootmisüksuse testimispunkti jõuab uus Belatroni veoaku laadija, on iguse robolink robotil palju tegemist: on vaja teha maanduskatse, registreerida mõõtmed ja pinnakvaliteet ning testida funktsioone ja tööelemente. Robot viib läbi mitu minutit kestva katsetsükli ja kasutab selleks erinevaid testimisvahendeid. Roboti kasutamine vähendab kulusid ning ühtlasi tagab kvaliteetsema testimise.

Veoaku laadija 100% ülevaatus on Benningi jaoks iseenesestmõistetav. Ettevõte on elektrisõidukite, nagu näiteks kahveltõstukite laadijate üks turuliidreid maailmas ning on tuntud oma rangete kvaliteedinõuete poolest. Ka Belatroni veoaku laadijate uusim põlvkond vastab kõige rangematele nõuetele paindlikkuse osas.

Tootejuht Frank Lancelle selgitab: “Ülitõhusat laadimisprotsessi jälgitakse elektroonselt ning kui klient soovib, saame seadmeid ja eriti laadimistsükleid individuaalselt konfigureerida.” Belatroni veoakude laadijad on saadaval pingetele 24 kuni 120 volti ning soovi korral ka OEM-disaini ja erinevate võimalustega. Mitmekülgne ühendatavus võimaldab muu hulgas integreerimist energiajuhtimissüsteemidesse. Tootmisliini lõpus olev testimissüsteem, mis kavandati ja paigaldati olemasolevaid ressursse kasutades, on sama paindlik kui laadijad ise. Benningis testimissüsteemide arendamise eest vastutav Bernd Warmers: “Meie eesmärk oli see, et operaatoril on vaja ainult laadija ühendada ning kõik ülejäänud protsessid toimuvad automaatselt.”

Paindlik igas mõttes: üks robot paljudeks testimisülesanneteks

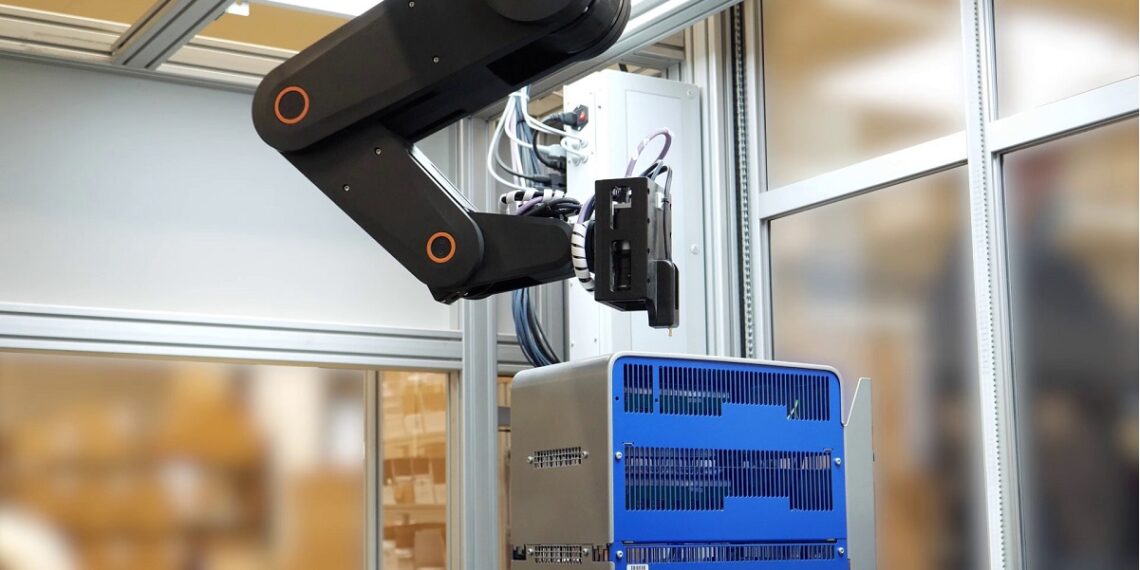

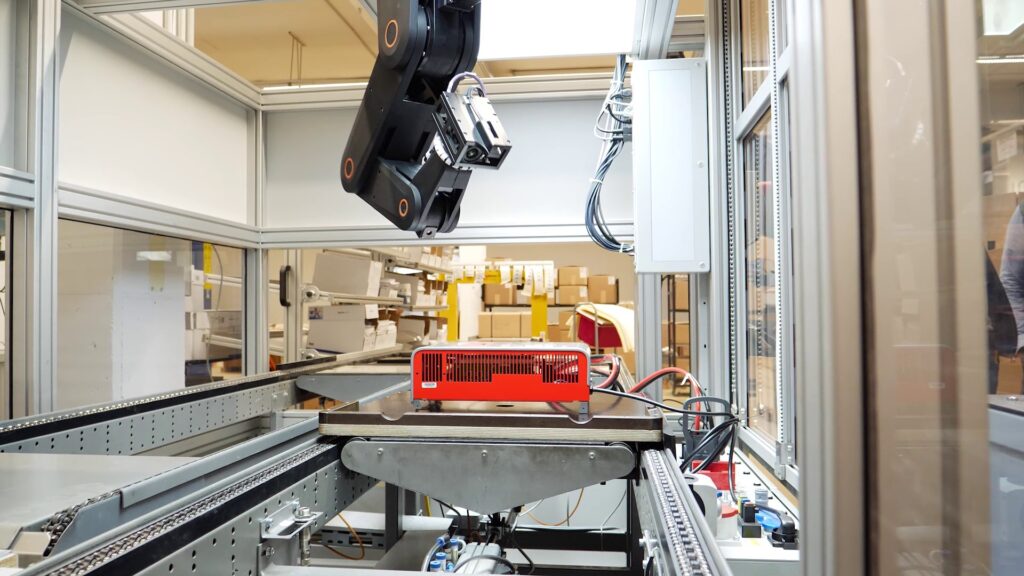

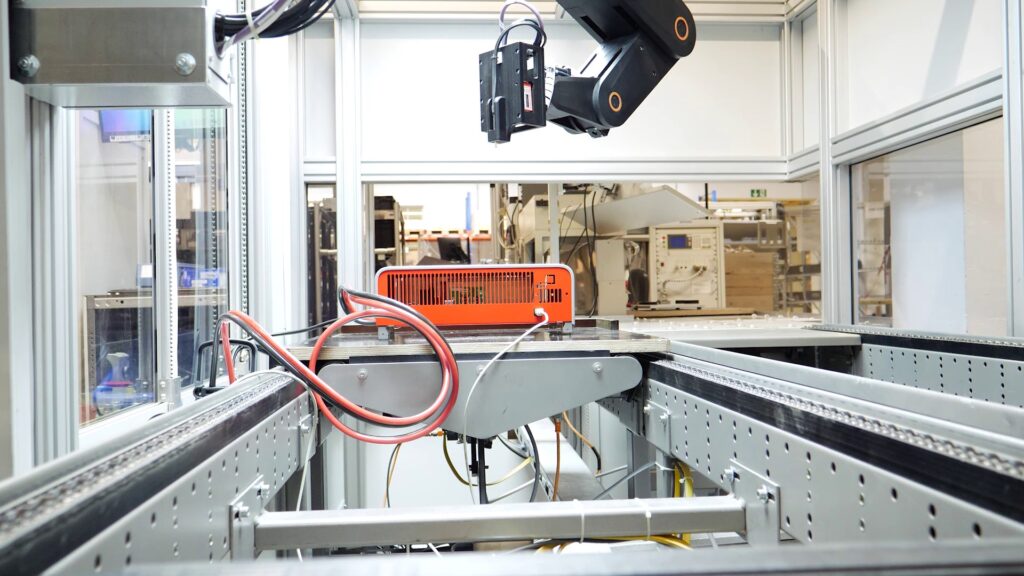

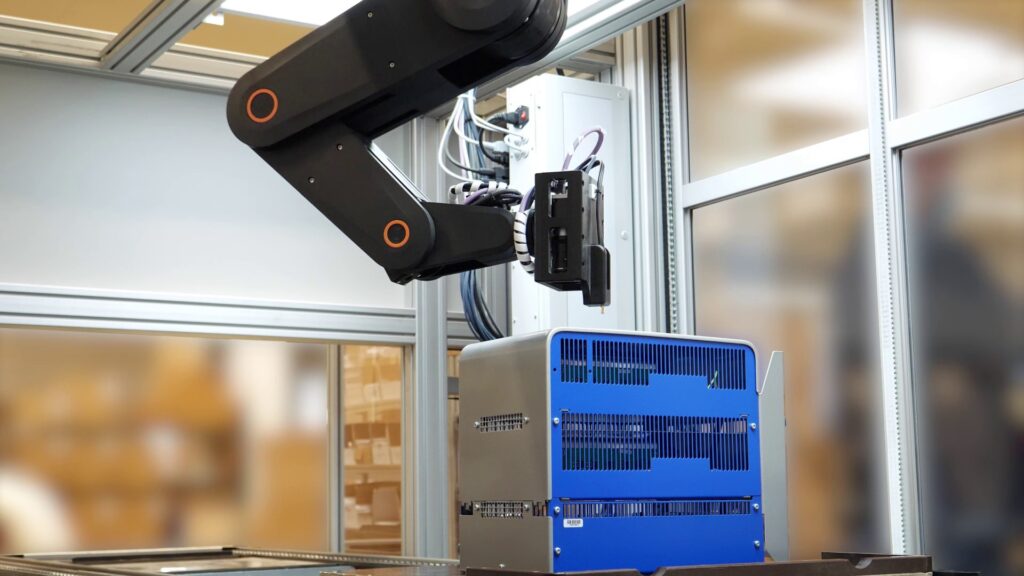

Eesmärk saavutati nii, et iguse soodne robot paigaldati testimiskambri lakke ning robot sai keskse ülesande – õigemini mitu ülesannet. Sama mitmekülgne on ka robolinki robotkäe küljes olev tööriist. Lisaks pildituvastuskaamerale ja seadme mõõtmiseks mõeldud laserkaugusandurile on integreeritud ka elektrit juhtiv testnõel korpusega kokkupuuteks ning juhtelementide testimiseks.

Esimeses etapis tuvastab robot konkreetse laadija, lugedes kaamera abil vöötkoodi. Nüüd “teab” robot, millist testimisprogrammi kasutada. Robot mõõdab seadet laseranduriga ning kasutab kaamerat, et hinnata seadme värvust ja märgistust. Sellele järgneb Bernd Warmersi sõnul etapp, mis on oluline ja kohustuslik ohutuse aspektist: “Testnõel puutub vastu korpust, et testida maandusohutust. Olenevalt korpuse suurusest liigub nõel veel mõnda testasendisse.”

Seejärel kasutab robotkäsi testnõela selleks, et testida membraanklaviatuuri iga nuppu. Nii teeb testimissüsteem kindlaks, et juhtelemendid töötavad õigesti. iguse soodne robot on paindlik mitte ainult ruumi ja tööriistade mõttes, vaid see kohaneb paindlikult ka muutuvate tingimustega. “Robotit juhib ülevaatussüsteem. Kui on uue disainiga seadmeid või testimiskriteeriume, saab neid hõlpsalt lisada,” räägib Bernd Warmers. Testi saab läbi viia ka ilma robotita, sel juhul võtab töötaja üle need tegevused, mida muidu teeks robot. Paralleelselt robot-testidega tehakse ka mitmeid elektriteste ja paigaldatakse tarkvara.

End kiirelt ära tasuv investeering

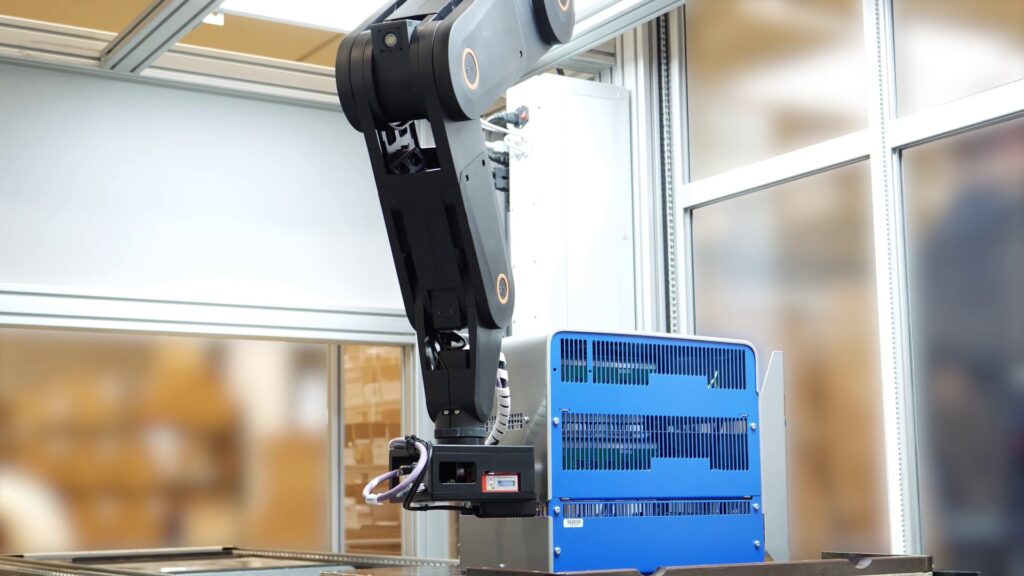

Testimiskambri jaoks õiget robotit otsides said Benningi disainerid kasutada olemasolevat oskusteavet, kuna koostöörobotid on tootmises juba kasutusel. On häid põhjusi, miks nad valisid iguse viieteljelise robolink robotkäe RL-DP-5. Bernd Warmers: “Seda tüüpi robot vastab täpselt meie nõuetele – ning mitte üksnes koormuse, ulatuse ja tsüklikestuse poolest. Seda on ka väga lihtne programmeerida ja ostukulud on tõesti madalad. Investeering tasus end kiiresti ära.”

Robolink robotkäsi koosneb suures osas plastidest, mis on triboloogiliselt – s.t hõõrdumise ja kulumise suhtes – optimeeritud ega vaja määrimist. See võimaldab olulist kokkuhoidu, pikka tööiga ning hooldusvabadust. Mõned numbrid ja andmed kasutatud roboti kohta: RL-DP-5 suudab liigutada kuni kolme kilogrammiseid koormaid ning saavutab tsükliajad alla seitsme sekundi. Roboti tööulatus on 790 mm ja positsioneerimistäpsus on 1 mm. iguse soodne robolink robot on juba saadaval 7296 € eest koos tarkvaraga (https://www.igus.ee/product/20239?artNr=RL-DP-5-24-0002-00-0).

Lihtsalt programmeeritav, täielikult integreeritav

Testimiskambri kavandamisel ja kasutuselevõtul tegid insenerid murrangulisi asju. Seda tähelepanuväärsem on sellega seotud komponentide täielik integreeritus: “Tööriist on roboti tarkvarasse täiel määral integreeritud.” Pilditöötluseks kasutame standardset kaamerat ning kirjutasime selleks oma avatud lähtekoodiga programmi, mille integreerisime ülevaatussüsteemi. LED-tuli muutub iga kaameraasendiga ja ka dokumentatsioon genereeritakse automaatselt.

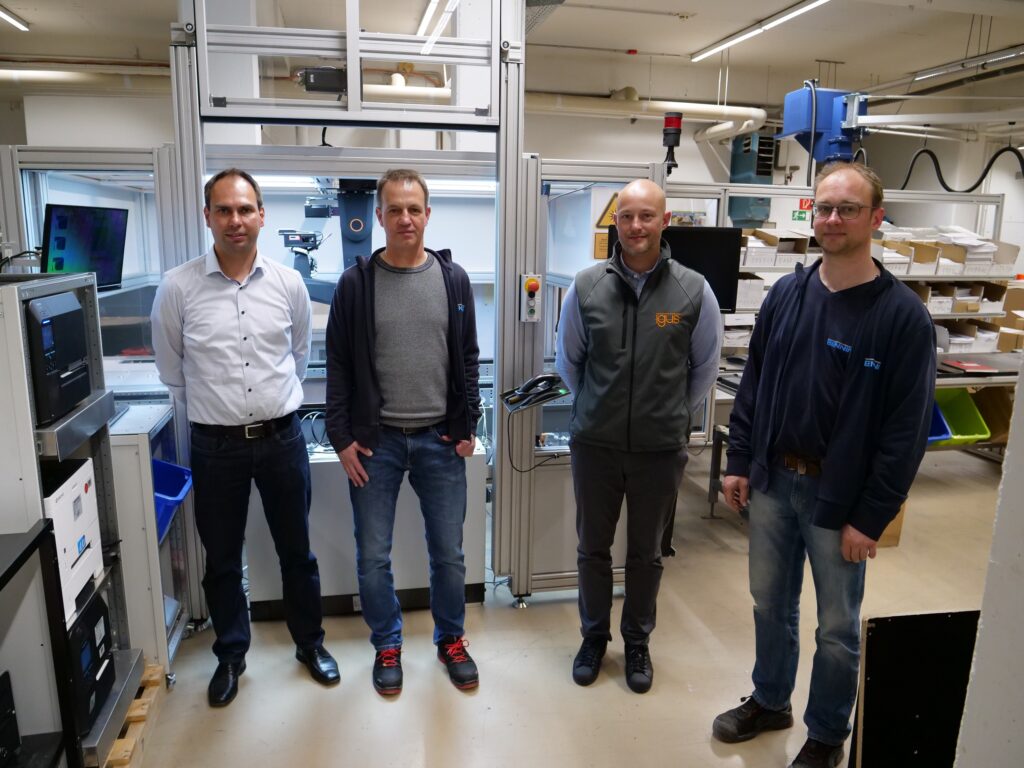

Kuigi Benning sai suurema osa ehitamise ja projekti kavandamisega ise hakkama, osales igus tööriista ehitamises. Müügikonsultant Timo vom Stein: “Töötasime välja erinevad variandid, Benning katsetas neid ning valis ühe välja.”

Tulemus: vähenenud kulud, parem kvaliteet

Olles oma väljatöötatud testimiskambrit ja iguse robotit umbes aasta aega kasutanud, jõudsid Benningi selle valdkonna eest vastutajad igakülgselt positiivsele järeldusele: testimisobjekti ühendamise järel saab operaator kogu testimistsükli jooksul, mis kestab mitu minutit, muid ülesandeid üle võtta. See optimeerib kulusid ja võtmesõna on siin investeeringutasuvus.

Benningi eriinspektor Stephan Dittersi arvates on vähemalt sama oluline veel üks tegur: “Test on kvaliteetsem, kuna tulemusi hinnatakse objektiivselt. Ühtlasi saame põhjalikku statistikat ja hinnanguid, mille põhjal saame protsesse veelgi täiustada. Ning iga keeruka testimisprotsessi dokumentatsioon luuakse peaaegu automaatselt – iga meie tarnitava veoaku laadija digikoopiana.”