Puutudes igapäevaselt kokku erinevate tööstusvaldkondade ettevõtetega, on erisus suur: osad ettevõtted on teinud suure hüppe digiajastusse moodsa Industry 4.0 suunas, teistes on aeg justkui seisma jäänud.

Tundub, et uuendused jäävad eelkõige mõtemalli taha ning Eesti ettevõtete digihüppe kõige suuremaks komistuskiviks on osutunud nõukogude aja pärand, mis on tugevalt külge jäänud. Sellest ajast on pärit valdavalt ka meie masinapark, teatud mõttes lollikindel tehnika, mis siiani oma töö ära teeb. Seetõttu ei nähta vajadust ka panustada, tootmisseisakutest ja suurest energiakulust tulenevad lisakulud on arvutatud lihtsalt omahinna sisse.

Investeeringud seadmepargi uuendamisse on mõistagi oluline samm ning suurte nõukogudeaegsete n-ö „ühes tükis tootmisliinide“ uuendamine, isegi osati, tähendab tootmisliinide seisakut, mis võib tähendada lisaks investeeringule väga suurt kulu. Seega peab ettevõte nägema oma ärimudelis uuendustest tekkivat rahalist kasu kas paranenud konkurentsivõime, toote kvaliteedi vm osas, mis annaks võimaluse enam müüa.

See tähendab turgude head tundmist, teisalt oskust oma tooteid turustada. Seega jõuame tagasi mõttemalli juurde: paljudes ettevõtetes on veel iganenud masinapark, kuid ka teadmised ja oskused tulevad ajast, mis ei lase uuendustel peale tulla.

30% on võimalik tõsta tootmisefektiivsust.

Kui räägime Industry 4.0-st, siis tundub, et ettevõtted on veidi ära hirmutatud keerulise IT-jutuga, ning uuenduste tegemine tundub tehniliselt raskesti teostatav. Mõeldakse, et meil ei ole nagunii ressurssi, ning ei hakata seepärast ka uuendusi tõsiselt kaaluma. Teatud mõttes saab öelda, et see on kommunikatsiooniviga: Industry 4.0-st räägitakse kui ulmekeerulisest asjast, kuigi esimesed sammud on võimalik väga lihtsasti ära teha ning see ei eelda tervete tootmisliinide väljavahetamist ega tootmise seiskamist päevadeks.

On näiteid, kus praktikas on kasvanud tootmisefektiivsus 30% tänu paremale materjalide ärakasutamisele, ajajuhtimisele. Sageli on ka nii, et kui ühte tootmissisendit timmid, tulevad ka ülejäänud kaasa.

Muutunud vajadused

Palju on olnud juttu sellest, et Eesti ettevõtted võiksid liikuda allhanke väärtusahelas ülespoole, mis eeldab samuti tootmisprotsessi ülevaatamist. Kui veel mõned aastad tagasi tulid komponendid allhankijale tellijalt, siis täna on üsna tavaline, et Eesti ettevõte hangib ise koosteosad, koostab projekti ning ka komplekteerib.

Seega on juurde tulnud funktsioone, lihtne juppide kokkupanemine ei ole enam konkurentsivõimeline. Tellijate nõudmised on kasvanud nii kvaliteedile kui mahtudele ning puutume aina enam kokku keerulisemate toodetega, mis nõuavad ka keerulisemat tehnoloogiat, et püsida konkurentsis.

Nii on ettevõte sageli eksportturgudele vaadates valiku ees: vana seadmepark paneb piiri ette nii mahule kui koostekvaliteedile. Seega on kompetents olemas, kuid seadmepark ei võimalda nõutud tasemega tooteid pakkuda.

Osa andmetest, nt tootmisprotsessi ning kasulike mudelite kohta, on mõistagi ettevõtte ärisaladus, kuid on palju infot, millega ettevõtted saaksid üksteisele toeks olla. Meil tahetakse ise palju asju leiutada, kuigi lahendused on juba välja mõeldud ning ka elus juba katsetatud. Just oma edulugusid võiksid ettevõtted enam üksteisega jagada, oma jalgratta leiutamine erinevate tehnoloogiate kasutamisel ei vii kiire tulemuseni.

Millest alustada?

Tootmise uuendamise juures on esimene samm saada tootmisest tervikpilt. Uurida välja, palju kulub energiat, mis kvaliteediga see on, kui palju kulub suruõhku, missugused on kaod. Täna võib öelda, et ülevaade on olemas vähestel. Ettevõtted küll teavad, mis on elektriarve, kuid ei teata, kuhu energia kulub.

Seega on oluline tekitada andmete logi, kust on võimalik näha, kus on kaod. Siinkohal võime tuua näite lihtsate andurite paigaldamisest tootmises kasutatavate seadmete külge, mis jälgivad reaalajas mootorite seisukorda. Sel viisil on võimalik jälgida seadmete vibratsiooni, temperatuuri, energiatarvet, laagrite seisukorda jm, et probleemide ilmnemisel õigel ajal sekkuda. See tähendab aga, et ettevõte on sisuliselt viinud miinimumini juhuslike tootmisseisakute tekkimise tõenäosuse, mis tähendavad kordades suuremaid kulusid kui anduritesse tehtav investeering.

Oluline on ka inimliku eksimisvõimaluse välistamine: aastas võib minna raisku kümneid ja sadu tunde, kui andmed paneb kirja inimene. Piltlikult öeldes, kui kaustikusse saavad enamus andmeid kirja, siis andurid saadavad reaalajas infot 24/7, mille põhjal tootmis- ja tehnikajuhid saavad otsuseid teha. Vahel piisab protsesside järjestuse muutmisest, et saavutada kokkuhoid ning investeeringuid seadmetesse pole vältimatult vajalikud. Tuleks vaadata mitte kaugel olevat silti Industry 4.0, vaid reaalseid asju, mida on võimalik teha ja millest on võimalik lihtsasti alustada.

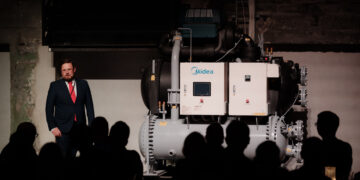

Sindi lõngavärvimise vabrik Danspin AS

- Sindi lõngavärvimise vabrikus juhiti pikka aega katlaid käsitsi. Operaator, seistes katla ääres, täitis selle käsitsi veega, reguleeris vee temperatuuri, jälgis ning korrigeeris temperatuuri ja veetaset. Tänaseks on kateldele paigaldatud veetaseme- ja temperatuuriandurid ning täiturklapid vee sisestuseks, äravoolu ja auru juhtimiseks, mida juhivad kontrollerid. Erinevate toodete protsessid on erinevad (temperatuur ja protsessi pikkus). Selleks on koostatud erinevad programmid, mille vahel operaatoril on võimalik valida. Katlad annavad ise märku operatsiooni lõppemisest ning operaator saab õigel hetkel sekkuda.

- Kontrollerid on ühendatud sisevõrku, kust on võimalik jälgida protsessi reaalajas ning vajadusel analüüsida ka tegevuste logi. Samuti annavad seadmed e-maili teel märku erinevatest riketest (vee varustuse puudumine, vee lekked jms).

- Peale kontrollerite paigaldamist on praagiprotsent vähenenud 25%. Lisaks on inimesed saanud rakendust muudes kohtades. See oli väga lihte samm, mis ei nõudnud hiigel-

investeeringuid.