Maailma suurim väetisetootja Yara International ASA on töö hõlbustamiseks järjekindlalt investeerinud IT-lahendustesse: see on üks tahk ettevõtte eduloost.

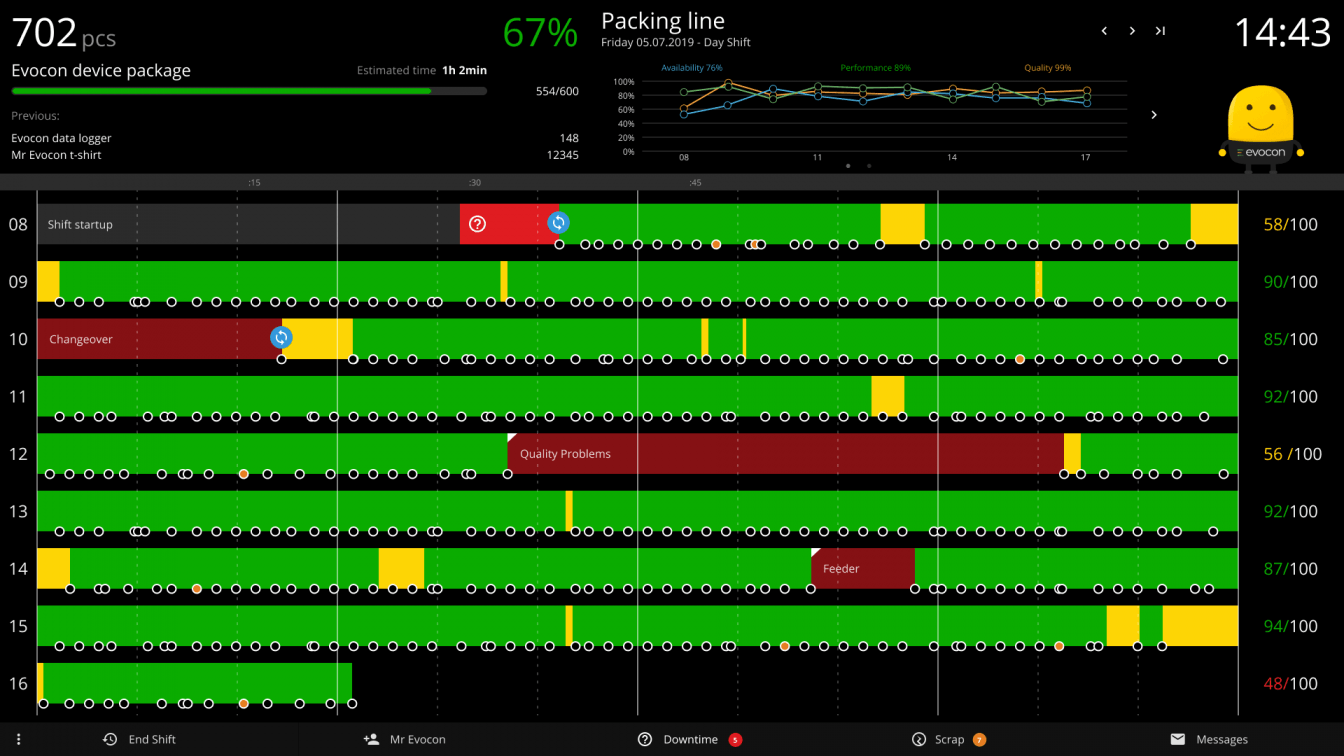

Üks viimaseid suuri muudatusi puudutab pakkeliine – nimelt aitab Evoconi lahendus nüüd reaalajas liine jälgida nii, et ka väiksemad seisakud ja nende põhjused on otsekui peopeal ja erinevate osakondade infovahetus on sujuvam.

„Alustasime tarkvara pilootversiooni testimist kahes väetiseterminalis Brasiilias ja Inglismaal asuvas mikroväetiste tehases. Paari aasta jooksul lisasime uusi tootmisüksusi ja ühtlasi täiustasime lahendust. Tänaseks kasutame Evoconi kõigis oma väetiseterminalides, kokku 135 pakendusliinil 21 riigis üle maailma,“ kirjeldab Aivar Künnapuu, Yara Internationali asepresident. „Evoconi esimene efekt seisnebki selles, et probleemidele reageeritakse kiiremini. Kui tootmisliin seiskub, on info sellest koheselt kättesaadav ka hooldeosakonnale, tootmisplaneerimisele ja vahetusejuhile. Seisakute põhjused on standardiseeritud, valiku teeb puutepaneelil liinioperaator ja vajadusel lisab omapoolse selgituse.“

Väljakutse

Evoconi süsteemi juurutamisel tuli rinda pista ka mitmete väljakutsetega, näiteks tuli arvestada, et IT-protokollid ettevõtte sees on aasta-aastalt nõudlikumad. „Yara enda sisevõrk ja selle kasutamine, ühendamine, turvalisuse küsimused,“ loetleb Künnapuu punkte, mis vajasid läbi mõtlemist. „Programm ise on kasutajasõbralik ja loogiline, kõige keerulisem oli kõigi osapoolte ühe laua ümber toomine – erinevad maad ja erinevad inimesed.“

Lisaks võeti luubi alla võrguühenduste teema: ettevõtte väetiseterminalid asuvad sageli piirkondades, kus internetiühendus on ebastabiilne.

Lahendused

Iga väljakutse võeti eraldi jälgimise alla ja leiti lahendus: mõnel pool tuli Yara teenusepakkuja IT-suhtluses tekitada erisusi IT-infrastruktuuris, et Evoconi riistvara saaks andmeid tootmisliinidelt probleemideta edastada.

Samal ajal suheldi nii tsentraalse kliendi kui nende kohapealsete allüksuste ja omakorda nende partneritega. „Meil tuli kõik detailid üksipulgi läbi arutada, nii jõudsime lahenduseni ja saime asjadest ühtmoodi aru,“ ütleb Evocon OÜ tegevjuht Aigar Koov.

Juurutamise protsess

Süsteemi paigaldus koos standardiseerimisega toimus 75% ulatuses paralleelselt ning on tänaseks lõpetatud. „Nii suure kontserni puhul tuleb kõik kõhklused erinevatel tasanditel läbi arutada,“ rõhutab Koov. „ Oluline on selgitada ka tootmisoperaatoritele, et uuendus ei ole ellu kutsutud nende töö jälgimiseks, vaid kogu süsteemi on vaja hinnata, et seda parandada.“

Ka Aivar Künnapuu kinnitab, et töötajate positiivne häälestus uude lahendusse on oluline: „Meil läks hästi. Lahenduse kasutuselevõtmist me tehastele peale ei sundinud. Edukas rakendamine esimestes terminalides tekitas huvi ka järgmistes, nii et pigem hoidsime tempot ise tagasi.“

Tulemused ja kasu

„Evoconil on oluline roll meie tootlikkuse parandamise programmis,“ rääkis Künnapuu. „Süsteemi kasutuselevõtmine on eriti aidanud vähendada planeerimisest ja logistikast tingitud seisakuid. Aasta jooksul on OEE parandanud keskeltläbi 5%, paranenud on nii klientide rahulolu kui ka töötajate tulemuslikkus. Eks igaüks on oma tööst rohkem huvitatud, kui saab kohest tagasisidet.

Tulevikku vaadates on järgmisel aastal kavas lisada programmile ka uusi funktsioone ja lahendust arendatakse järjepidevalt.

- Kõrgem OEE aitab parandada tarnekindlust ning vähendab tootmisseisakuid, energia- ja materjalikulu.

- Kõrgem motivatsioon: kõik töötajad – ja eriti liinioperaatorid – on oma tööst rohkem huvitatud, nähes ja näidates oma töö tulemusi.

- Ajavõit: info reaalajas aitab kiiremini otsustada, boonuseks on ka kiirem tagasiside otsuste/lahenduste efektiivsuse kohta.

- Evocon on abiks ka töötajatele väljakutsete esitamisel, aga eriti just kannustamisel ja positiivsete tulemuste märkimisel.