Tänavusel ettevõtluse auhinna konkursil Aasta Uuendaja 2020 tiitli pälvinud AS Elcogen pole tegelikult uus sähvatus innovaatiliste ettevõtete seas, sest kütuseelementide arendamisega on tegeletud juba pea 20 aastat.

Eks nende auhindadega ole paljuski nii, nagu uute tehnoloogiate rakenduslikule tasemele jõudmisega – kulub palju aastaid uuringuid ja katsetusi, enne kui mingi uus asi reaalselt tootmisse – või auhinnani – jõuab. Nii on ka Elcogen aastaid tegelenud tahkeoksiidkütuseelementide – mitmekihiliste kõrgtehnoloogiliste keraamiliste plaatide tootmisega. Ja nagu sageli juhtub – rätsep ise on alasti. Elcogeni kütuseelemendid on üle maailma kõrges hinnas, aga Eestis ei tööta neist veel ainsatki.

„Eesti ei saa enam kunagi kütuseelementide ega neis vesiniku kütusena kasutamise ning rakenduslike projektide teostamise teerajajaks, see rong on ammu läinud,” nendib AS-i Elcogen juhataja Enn Õunpuu.

Tõsi, kütuseelementide masstootmisega alustas Elcogen tõesti alles hiljuti ja edaspidiseks tootmismahtude kasvatamiseks sai ettevõte mullu Euroopa Investeerimispangalt 12 miljonit eurot laenu. Viis aastat vältava investeerimisprogrammi tulemusel on plaanis jõuda mitmesaja miljoni euro suuruse müügituluni.

Kütuseelement vajab gaasilist kütust

Keraamilistest plaatidest koosnev kütuseelement on sisuliselt protsessor, milles kütus, olgu see siis vesinik või mingi muu gaas, muundatakse elektrokeemilise protsessi tagajärjel elektriks. Kui sellesse protsessorisse juhtida teatud kindlal töötemperatuuril kütus ja õhk, pannakse hapnikuioonid liikuma läbi elektrolüüdi, kusjuures keemilise reaktsiooni tasakaalustamiseks peavad elektronid neile teiselt poolt vastu liikuma. Kui elektronid liiguvad, siis ongi see juba elektrivool.

Nõnda hakkab reaktsioon tööle ja kütuseelement asub elektrit tootma. Põlemist ei toimu, mistõttu on ka saasteainete emissioon olematu, kusjuures kütusest saab sellise tehnoloogia abil kätte kuni 75% suuruse elektrilise kasuteguri. Seda on paar-kolm korda rohkem, kui mistahes traditsiooniline elektritootmise tehnoloogia võimaldab.

Kütuseelementidel põhinev energiatootmine päästaks palju

Enn Õunpuu usub, et energianäljas vaevleva ja samal ajal süsinikuheitmete ning keskkonnasaaste vastu võidelda püüdva maailma võiks päästa kütuseelementidel põhinev energiatootmine, mis on kõigi seni kasutusel olnud meetmetega võrreldes kordades tõhusam ja sisuliselt olematu heitmete emissiooniga. Õigemini on ta kindel, et see juhtub ka globaalselt varem või hiljem niikuinii, sest edumeelsemates riikides juba ollaksegi kahe jalaga kindlalt sellel rajal.

Tehnoloogia areneb tormiliselt ja see avaldub paljudel elualadel. Näiteks kui praegu toodab Toyota aastas umbes 5000 elektriauto mudelit Mirai, mille kütuseelemendis kasutatakse vesinikku, siis on kindel, et ükski selline auto müügiplatsile vedelema ei jää. Nõudlus on suur ja ilmselt viie aasta pärast toodetakse aastas juba 100 000 sellist autot. Või näiteks Saksa rongitootja Alstom, mis on saanud kümneid tellimusi nende välja arendatud ja tänaseks ka tootmisse juurutatud vesinikurongidele.

Ka hinnad langevad. Juba praegu maksab keskmise varustusega H2-auto sama palju kui Tesla keskmine mudel, 50 000–80 000 eurot. Ja nii ei ole ka Elcogenil tellimustest puudus, Enn Õunpuu sõnul jagub neid vähemalt järgmiseks viieks aastaks. Sel põhjusel on peagi plaanis alustada Ülemiste tehnoloogialinnakusse uue, senisest 50 korda rohkem toota võimaldava tehase ehitamist, mis peaks valmima aastal 2022.

Õunpuu ütleb, et avalikkuses seostatakse kütuseelemente üldiselt vesinikuga, mis on saanud justkui kogu kütuseelementide baasil toimuva elektritootmise sünonüümiks. Ent ta kinnitab, et tegelikult on vesinik vaid üks kütuseelementides kasutatavatest kütustest. Sama hästi võib kasutada surugaasi CNG, vedelgaasi LPG või atmosfäärirõhul –162 °C veeldatud maagaasi LNG, aga isegi ka tavalist, 50–60% metaanisisaldusega biogaasi. Ükskõik millist kütust kasutada, igal juhul annab kütuseelement palju kordi efektiivsema kasuteguri, kui oleks võimalik saada nende kütuste põletamisel.

Just põletamine on kogu kurja juur, sest senised energiatootmise viisid ongi enamjaolt seotud kütuste põletamisega ning selle tulemusel keskkonnale ja inimese tervisele kahjuliku CO2, lämmastikoksiidi ja peenosakeste emissiooni tekitamisega.

Saladus peitub keraamilises segus

Elcogeni tahkeoksiid-kütuseelementide plaatide tooraine on erinevate oksiidide (näiteks NiO ja ZrO2) pulbrid ning orgaanilised sideained ja lahustid, millest segatakse kokku õige koostisega pastad. Neist vormitakse õhukesed, erineva poorsusega kihtidest koosnevad komposiitplaadid, lükatakse ahju ja n-ö küpsetatakse valmis. Üldjoontes on tootmisprotsess analoogne mistahes keraamilise toote valmistamisega. Võluvits peitub pasta koostises, mis annab ahjus just õige struktuursuse ja poorsusega plaadi. Sealjuures koosneb alla poole millimeetri paksune plaat seitsmest erinevast kihist, millest õhemad on 2–3 µm paksused. Kõik kihid on erineva struktuuri ja poorsusega ning kõik tuleb üheskoos valmis küpsetada. Tulemuseks peab saama ideaalselt siledad plaadid.

Loomulikult on need retseptid Elcogeni hästi hoitud saladus, sest just nendel põhineb ettevõtte unikaalsus ja äriedu.

„Hea on see, et võime neid plaate ja elemente südamerahuga ka hiinlastele müüa. Nad võivad neid lahti muukida ja teha mida iganes – nad näevad ikkagi ainult lõpptulemust, ent ei saa aru, kuidas see tehtud on,” märgib Õunpuu rahulolevalt. „Me küpsetame plaate kusagil 1500 kraadi juures ja kõik algained põlevad sellel temperatuuril jäägitult välja. Nii ei saa keegi Elcogeni kütuseelementide plaate lihtlabaselt kopeerida.”

Aastaid proovimist ja katsetamist

Alles viimastel aastatel on Elcogen jõudnud lõpptarbija juures kasutatavate kütuseelementide tootmise ja turustamiseni. Enne seda kulus aastaid õige koostisega segude ja nende vajaliku koostoime saavutamisele. See oli üsna nüri töö, mis seisnes lõpututes katsetamistes ja tulemuste kontrollimises. Näiteks ühe uuest segust valmistatud elemendi kestvuse proovilepanekuks läheb vähemalt aasta, et saada sotti, kuidas plaat erinevates töötingimustes vastu peab, kuidas muutuvad selle struktuurilised omadused ja sellega seoses võime elektrokeemilises protsessis efektiivselt toimida.

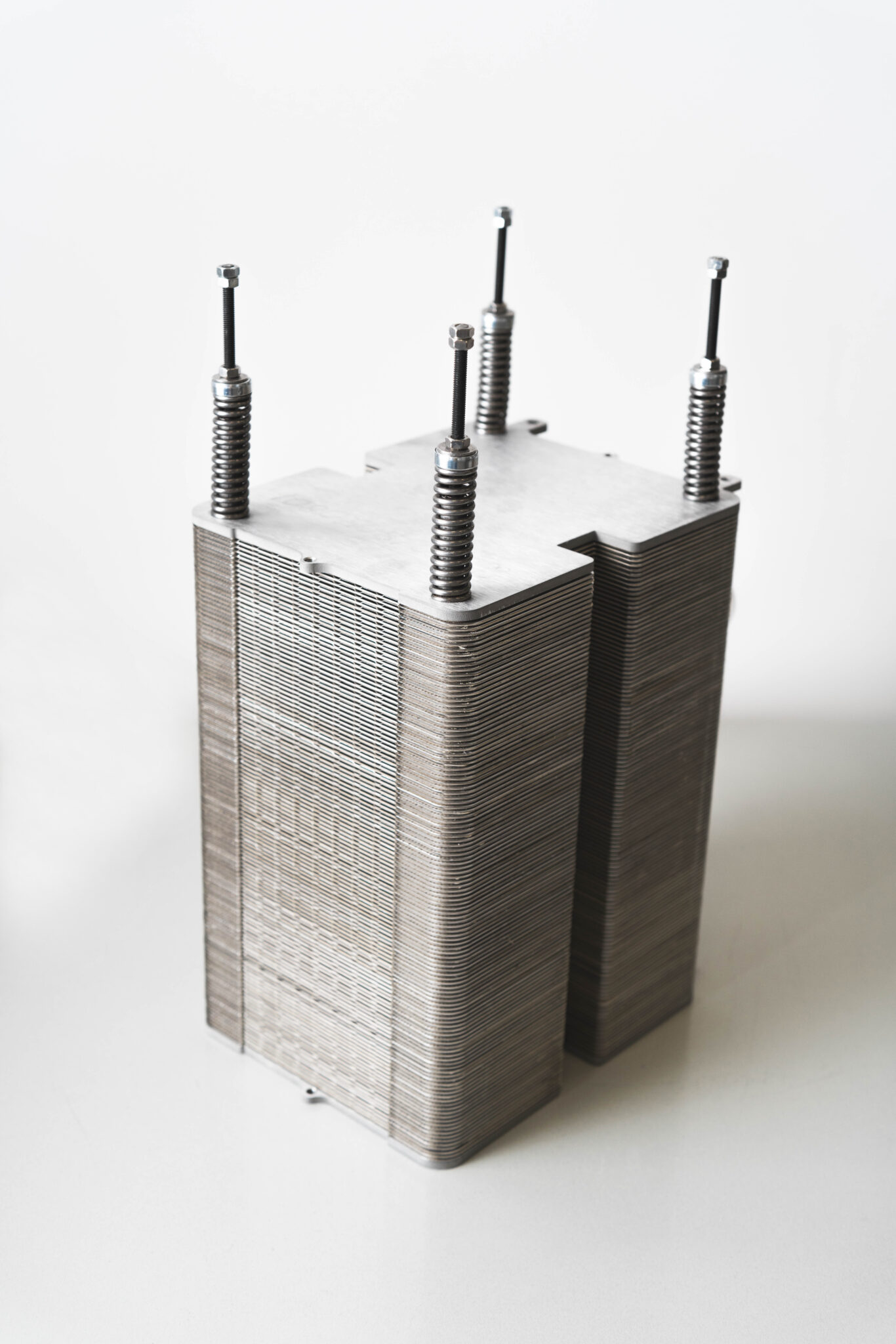

Üks selline element, keraamiline komposiitplaat, toodab umbes 25–30 W energeetilist võimsust. Sellest on ilmselgelt vähe, et mingit arvestatavat süsteemi käitada. Suurema võimsuse saavutamiseks koostatakse Elcogenis nn kütuseelemendi patareid, milles komposiitplaadid on laotud vaheldumisi elektrit juhtivate metallist plaatidega. Plaatide vahel on sooned, gaas ehk kütus juhitakse patareisse sisse, kus toimub elektritootmine. Patareist välja läheb veeaur.

Koostöö ülikoolidega kandis vilja

„Meie kütuseelement on sada protsenti Eesti leiutis. Aastal 2001 hakkasime koostöös ülikoolidega seda välja arendama, kusjuures esimene eesmärk oli saada elemendi töötemperatuur madalamaks ja koos sellega ka kordades elementide hinda alandada,” kirjeldab Õunpuu. „Toona oli tahkeoksiidkütuseelement ehitatud nii, et vajas toimimiseks 850–900 kraadi. Sellisel temperatuuril pole aga näiteks tavalisi metallplaate võimalik kasutada. Elcogeni praegused plaadid toimivad töötemperatuuril 650 ºC. Selleni jõudmiseks kulus aastaid töötamist materjaliteaduste vallas, elektroodide struktuuri parandamist jmt.”

Kütuseelementide põhiklientuur asub Aasia riikides

Praegu on Elcogeni klientide seas rohkelt Jaapani ja Lõuna-Korea ettevõtteid, kellele kütuseelemendi patareisid müüakse ja kes toodavad nendest lõpptarbijale suunatud süsteeme. Praegu on näiteks Jaapanis Enn Õunpuu teada juba rohkem kui 300 000 kütuseelemendil töötavat seadet n-ö laiatarbelises kasutuses. Nii varustatakse nendega terveid kortermaju ja tehaseid, aga ka üksikuid majapidamisi. Põhilise kütusena kasutatakse sealmail maagaasi.

Droon, mis töötab Elcogeni kütuseelemendiga

Hiljaaegu ehitas üks Jaapani firma Elcogeni kütuseelemendil töötava drooni, kasutades toiteks LPG-d.

Valdavalt on aga Elcogeni patareid mõeldud statsionaarseks elektritootmiseks. Nii näiteks valmistatakse elcoStrack-patareidest koostatud tööstuslikke süsteeme, mille võimsus ulatub 50–100 kilovatini. Võimsuse lage elemente kombineerides põhimõtteliselt pole.

Elektriautode kasutegurit saaks suurendada

Seejuures ei eelda kütuseelementide kasutuselevõtmine korraga tohutut taristute ümberehitust, seda saab teha järk-järgult, näiteks viies akuautode laadimispunktide elektrivarustuse üle kütuseelementidele.

See kergitaks akutoitel sõidukite kütusetarbe kogu ahela kasuteguri, mis praegu on kõigest 25–30% kandis, tunduvalt kõrgemaks ja see muudaks akusõidukid ka tegelikult „roheliseks”. Praegu on nad seda paraku vaid näiliselt.

Sellest, et Elcogeni kütuseelement on geniaalne leiutis, millel ees avar tulevik, annab tunnistust ka see, et seda nn patareid saab tööle panna ka n-ö tagurpidi. See tähendab, et kui on saadaval näiteks roheline päikese- või tuuleelekter ja vesi, saab sisuliselt ühe nupuvajutusega süsteemi elektri tootmiselt ümber lülitada ning panna kütuseelemendi vesinikku tootma.

Elcogenil on praegu tootmises kaks kütuseelemendi patarei n-ö standardlahendust – need on ühe ja kolme kilovatise võimsusega patareid, millel peal kaubamärk elcoStrack ja kiri Made in Estonia.

Hea teada

Tahkeoksiid kütuseelemendi patarei elcoStack E3000

- Nimivõimsus 3000 W

- Maksimaalne pinge 141 V

- Minimaalne pinge 81 V

- Nimivoolutugevus 30 A

- Nominaalne töötemperatuur 650 ºC

- Maksimaalne töörõhk 50 mbar(g)

- Mõõdud 19 x 23 x 28 cm

- Kaal 33 kg

Allikas: Elcogen