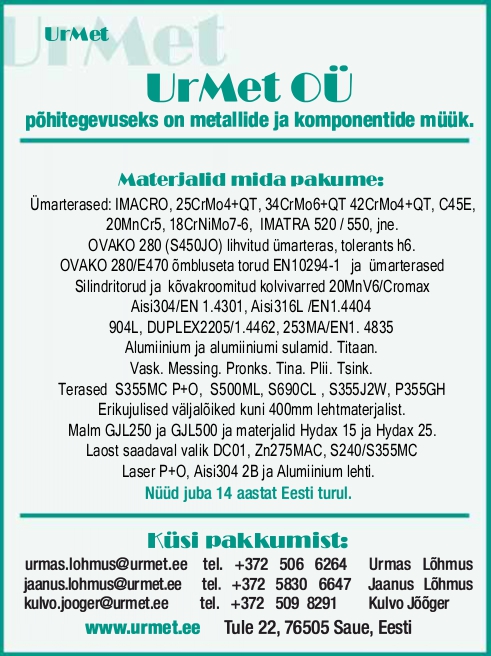

Electromatix OÜ on ettevõte, mis alustas oma tegevust vahetult enne majanduslangust aastal 2008 üritusturundusvaldkonnas. Üsna pea aga pöörati suunda ja keskenduti tööstusautomaatika lahenduste pakkumisele. Rääkisime ettevõtte juhatuse liikme Kristi Tölpiga.

Intervjuu ajal sõidab Kristi Tölp parasjagu Tallinna Polütehnikumi, kus ta koolitab enam kui 15 aasta kogemusele tuginedes noori automaatikuid. „Oleme ka ise mitmeid aastaid praktikante tööle võtnud – praktikabaasi ja samas koolitaja rollis olles näed reaalselt, millised võimalused koolis on, ja saad õpetada just neid oskusi, mida on inimesel tööturul hakkamasaamiseks vaja,“ sedastab Tölp.

Probleem seisnebki Tölpi sõnul suuresti selles, et tööturu reaalsete vajaduste ja koolist saadud teadmiste vahel on suured käärid ning noortel koolilõpetajatel puuduvad sageli automaatikuna tööleasumiseks vajalikud teadmised. Kuna tööstusautomaatika ja -robotite kasutamine on iga tööstusettevõtte arengus lausa vältimatu samm, kasvab vastavate oskustega inimeste vajadus ajas kogu aeg. Medali teisel poolel on operaatorid jt spetsialistid, kes masinaid juhtima peaksid. See tähendab, et töötajate pealekasvust on tööstusettevõtete jaoks saamas põhine kitsaskoht. Pika tasuvusajaga investeeringuid ei julge ettevõtted enam teha, sest pole teada, kas kallite pinkide peale on 10 aasta pärast panna ka töötajat.

IT-lahendused kui loogiline osa tootmisest

Tööstusautomaatika pole täna enam ühelegi tööstusettevõttele uudissõna – selleks, et olemasoleva seadmepargiga tootmismahte suurendada, vältida vigu ja tootmisseisakuid, on ettevõtted üsna selgelt teadvustanud tööstusautomaatika lahenduste ja tööstusrobotite vajalikkust.

Tölp tõdeb, et kui kõiki teisi tootmist seiskavaid riske saab viia miinimumini, siis inimene jääb inimeseks ja operaatori vale nupulevajutus võib maksta ettevõttele kümneid tuhandeid eurosid päevas. Samas ei saa inimest täielikult tootmisprotsessist ära lõigata. Siin ulatabki abikäe tööstusautomaatika ja -robotite kasutamine, kus inimestele antakse huvitavamad ja vähem rutiinsed tööjupid. Masinate teha jäävad ohtlikumad ja ühetaolised tööd, kus inimeste eksimisvõimalus on suurem.

Electromatix pakub reeglina ettevõtetele n-ö rätsepatööd: tööstusautomaatika loomist alates projektist ja paigaldusest kuni hilisema hoolduseni. Standardseid lahendusi pole lihtsalt paraku veel olemas – ettevõtted ja nende seadmed on niivõrd erinevad. Tölp toonitabki, et arenduse kõrval on üks olulisemaid pooli seadmete hilisem hooldus ja kindlate partnerite olemasolu, keda vajadusel välja kutsuda. „Ettevõte ei saa ega peagi kõike ise tegema ja teadma. On väga oluline, et tööstusel oleks olemas nt kindel IT- või tööstusvõrkude tugi, keda kiiresti saaks seisaku korral välja kutsuda.“

Standardseid lahendusi ei ole, sest ettevõtted ja nende seadmed on niivõrd erinevad.

Kristi Tölp

Tihti on automaatikasüsteemid üles ehitatud jadasüsteemidena. Lihtsalt öelduna tähendab see, et kui üks lüli läheb katki, seisab kogu tehas. „Reeglina on tootmisettevõttel välja arvutatud päevane tootmismaht ja tulu. Nii võib mõne ettevõtte jaoks tunnike seisakut tähendada 15 000–20 000 eurot kahju – ühe liini seisaku tõttu on terve tehas rivist väljas, inimesed ei tee tööd ja toodangut ei tule. Üks meie klient nimetabki oma sorteerimisliini naljatledes rahamasinaks,“ toob Tölp näite.

Ettevõtted aduvad automatiseerimise vajadust

Kui vaadata 15 aasta tagusesse aega ja võrrelda seda tänasega, siis teadvustavad Tölpi sõnul ettevõtted automatiseerimise vältimatust palju enam – kui mingi liin on pidevalt katki, on kulud ettevõtte jaoks lihtsalt sedavõrd suured, et seda ei ole võimalik endale lubada. „Kui hakkasime ühe tehase süsteemidega tööle, remontisime seda alguses pidevalt – esimesed kolm aastat käisime paar korda kuus avariiremonte tegemas, täna läheb meie abi vaja kord kvartalis, mis näitab, kuivõrd töökindlamaks on ettevõtte tööprotsessid paari aastaga muutunud.“

Samas ei pruugi Tölpi sõnul ettevõte ühel hetkel enam aru saada, miks meid vaja on. „See on nagu autohooldus: kui lased järjekindalt oma auto üle vaadata, vahetad õigel ajal õlid, filtrid ja asendad kulunud osad, siis peab auto vastu palju kauem ega jäta sind teele. Nii on ka tootmises. Palju lihtsam on, kui hooldad oma seadmeid regulaarselt – kui planeerida seadme detailide vahetus ette, ei teki ootamatuid seisakuid. Klient saab sel juhul vajaliku koguse ette toota, kui teab, et liin ühel päeval seisab. Kui tootmisliin peaks aga ilma hoiatamata katki minema, jääb kaup ette tootmata, tarneajad hilinevad ja ettevõte peab sellega tegelema tagantjärgi.“

Oluline tervikpildi nägemine kogu tootmisest

Kuigi automaatikalahendusi saab rakendada nii uutel kui ka vanadel seadmetel (viimane tähendab reeglina uute kontrollerite paigaldamist ja tööprotsessi tervikuna uuesti programmeerimist), liiguvad tööstusettevõtted järjest enam tervikliku vaate poole. Enam ei vaadata üksikuid seadmeid, vaid erinevate seadmete töö liidetakse üheks terviklikuks protsessiks, kus inimese sekkumine viiakse miinimumini. „Mida terviklikum protsess on, seda parem. Koroonaajal pidi tootmises olema võimalikult vähe inimesi – kui üks jäi haigeks, jäi lähikontaktsetena koju veel terve hulk teisi töötajaid, nii võis terve osakond seisma jääda.“ Seega, kes ei olnud veel lahti hammustanud, et tööstusautomaatika ja -robotite juurutamine on tunduvalt väiksem kulu kui võimalik tööseisak, siis õpetas seda koroonaaeg.

Tööstusautomaatika lahendused ja tööstusrobotite kasutamine aitab viia katekestuse tõenäosust allapoole, kuid ka siin pole kõike vältida võimalik. „Inimlik viga on ainuke, mida kontrollida ei saa – küll saame teha nii, et ka inimlikke apse võimalikult vähe juhtuks,“ möönab Tölp.

Ta toob näite ühest tehasest, kus kasutati tööprotsessi tegemiseks poolautomaatset tsüklit. „Seade oli alles käima pandud ning katsetamisjärgus, et välja tuua võimalikud veakohad. Töötaja lõpetas ühe töötsükli ära, kuid vajutas kogemata uuesti stardinuppu ja läks sööma. Tööpingi rullikud läksid väga kuumaks ja deformeerusid. Nii nägime ära, et operaatori vea tõttu võib midagi juhtuda. Tänaseks oleme ehitanud ka teise samasuguse masina ja eelnevast õppinud – tegime programmile uuenduse, mis taolises olukorras seiskab tööpingi 5 minuti pärast.“

Parimaid lahendusi luuakse siis, kui kokku saavad erinevad oskused ja teadmised. Nii on tööpingi või seadme automaatikalahenduse disainimisel vaja abi ka selle loojal. Ühel Electromatixi kliendil tekkis mõte toota plastdetaile. „Klient pani ise seadme ühe vana masina juppidest kokku ja hakkas detaile tootma. Ühel hetkel müüs aga tootmise maha ja hakkas hoopis selle detaili tootmiseks vajalikke masinaid tootma – tema teadis tootmise tehnoloogiat ja masina eripärasid, meie tegime tema info põhjal automaatikalahenduse,“ toob Tölp näite koostööst.

Tööstuse suurimad murekohad: pealekasvu pole piisavalt, energiahinnad laes

Kogu maailm elab täna ajas, mida varem ei tuntud. Tööstusettevõtted peavad seisma vastakuti mitme murega korraga – toime tuleb tulla samal ajal nii tervishoiu-, majandus-, energia- kui tarnekriisidega ning hetkel ei näita märgid, et olukord hakkaks lahenema.

Tölpi sõnul läks koroonapandeemia alguses kogu maailm lukku ning ettevõtted panid pausile ka automatiseerimise ja tööstusrobotite projektid. Üsna pea saadi aga aru, et neid on vaja, sest robotid pole erinevalt inimesest karantiinis ning investeering automaatikalahendustesse tuleb odavam kui tootmisseisakud. Samas möönab Tölp, et praeguses olukorras on ettevõtetel investeeringud teha keeruline.

Vajatakse riigi tuge, et energiakuludega toime tulla

„Tööstusrobotite soetamine ja automaatikalahendused on rahaliselt mahukad projektid. Ettevõtjatel puudub aga kindlustunne tuleviku osas: ühelt poolt ei ole võimalik seadmeid lõpuni automaatseks seadistada. Olukorras, kus peale ei tule järelkasvu, pannakse suured investeeringud tööpinkidesse aga ootele,” kirjeldab ta olukorda.

„Teiseks kasvab seoses automatiseerimisega pidevalt ka tootmisettevõtete energiavajadus, kuid lisaenergiaallikaid pole kusagilt võtta. Hetkel ongi tööstuste suurim küsimus, mis saab Eesti energiapoliitikast.“ Tölp lisab, et tootmisettevõtted on olnud väga tublid ja paljud on läinud osaliselt üle päikeseenergiale, et tootmiskulusid kokku hoida. Samas ei ole sellist kannapööret võimalik teha hetkega ja väga paljud rabelevad täna ellujäämise nimel. „Meil on kliente, kelle elektriarve oli tavapäraselt 18–19 000 kuus, nüüd on 52 000,“ toob Tölp näite. Nii vajavad ka ettevõtted riigi abikätt, et edasi tegutseda ning säilitada julgus tulevikku investeerida.